- Fosilā kurināmā attīrīšanas mērķis

- Četras tīrīšanas iespējas ar alkonolamīniem

- Esošās instalācijas

- Tipiskas instalācijas darbības princips

- Tehnoloģiju sistēma

- Absorbētājs

- Piesātinātā amīna atdalīšana un karsēšana

- Desorber

- Filtrēšanas sistēma

- Gāzes attīrīšanas membrānas metode

- Ķīmisorbcijas gāzes tīrīšana

- Gāzu tīrīšana ar alkanolamīna šķīdumiem

- Sārma (karbonāta) gāzu attīrīšanas metodes

- Mērķis

- Priekšrocības un trūkumi

- Priekšrocības

- Trūkumi

- Absorbenta izvēle tīrīšanas procesam

- Procesu ķīmija

- Pamatreakcijas

- Blakusparādības

- Galvenās NPK "Grasys" membrānas priekšrocības un pielietojuma apjoms

- Secinājumi un noderīgs video par tēmu

Fosilā kurināmā attīrīšanas mērķis

Gāze ir vispopulārākais degvielas veids. Tas piesaista ar vispieejamāko cenu un vismazāko kaitējumu videi. Nenoliedzamas priekšrocības ietver degšanas procesa kontroles vieglumu un iespēju nodrošināt visus kurināmā apstrādes posmus siltumenerģijas iegūšanas gaitā.

Tomēr dabasgāzes fosilija netiek iegūta tīrā veidā, jo. saistītie organiskie savienojumi tiek izsūknēti vienlaikus ar gāzes ieguvi no akas.Visizplatītākais no tiem ir sērūdeņradis, kura saturs atkarībā no atradnes svārstās no desmitdaļām līdz desmit un vairāk procentiem.

Sērūdeņradis ir indīgs, bīstams videi, kaitīgs gāzes pārstrādē izmantotajiem katalizatoriem. Kā mēs jau atzīmējām, šis organiskais savienojums ir ārkārtīgi agresīvs pret tērauda caurulēm un metāla vārstiem.

Protams, korozējot privāto sistēmu un maģistrālo gāzes vadu ar koroziju, sērūdeņradis izraisa zilās degvielas noplūdi un ar šo faktu saistītas ārkārtīgi negatīvas, riskantas situācijas. Lai aizsargātu patērētāju, no gāzveida degvielas sastāva jau pirms tās nogādāšanas uz šosejas tiek izņemti veselībai kaitīgie savienojumi.

Saskaņā ar sērūdeņraža savienojumu standartiem gāzē, ko transportē pa caurulēm, tas nedrīkst būt lielāks par 0,02 g / m³. Tomēr patiesībā to ir daudz vairāk. Lai sasniegtu GOST 5542-2014 noteikto vērtību, ir nepieciešama tīrīšana.

Četras tīrīšanas iespējas ar alkonolamīniem

Alkonolamīni jeb aminospirti ir vielas, kas satur ne tikai amīnu grupu, bet arī hidroksigrupu.

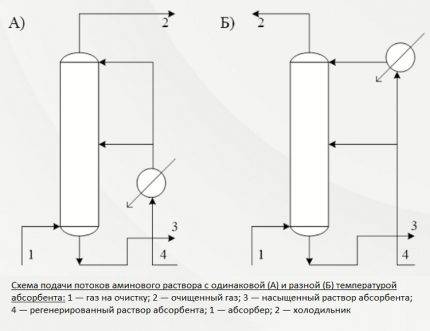

Dabasgāzes attīrīšanas ar alkanolamīniem iekārtu un tehnoloģiju dizains galvenokārt atšķiras ar absorbenta piegādes veidu. Visbiežāk gāzu attīrīšanā, izmantojot šāda veida amīnus, tiek izmantotas četras galvenās metodes.

Pirmais veids. Iepriekš nosaka aktīvā šķīduma padevi vienā plūsmā no augšas. Viss absorbenta tilpums tiek nosūtīts uz vienības augšējo plāksni. Tīrīšanas process notiek pie temperatūras fona, kas nav augstāka par 40ºС.

Vienkāršākā tīrīšanas metode ietver aktīvā šķīduma piegādi vienā plūsmā.Šo paņēmienu izmanto, ja gāzē ir neliels daudzums piemaisījumu

Šo paņēmienu parasti izmanto nelielam piesārņojumam ar sērūdeņraža savienojumiem un oglekļa dioksīdu. Šajā gadījumā kopējais termiskais efekts komerciālās gāzes iegūšanai parasti ir zems.

Otrais veids. Šo tīrīšanas iespēju izmanto, ja gāzveida degvielā ir augsts sērūdeņraža savienojumu saturs.

Reaktīvais šķīdums šajā gadījumā tiek ievadīts divās plūsmās. Pirmais, kura tilpums ir aptuveni 65-75% no kopējās masas, tiek nosūtīts uz instalācijas vidu, otrais tiek piegādāts no augšas.

Amīna šķīdums plūst lejup pa paplātēm un saskaras ar augšupejošām gāzes plūsmām, kuras tiek uzspiestas uz absorbētāja apakšējo paplāti. Pirms pasniegšanas šķīdumu uzkarsē līdz ne vairāk kā 40ºС, bet gāzes mijiedarbības laikā ar amīnu temperatūra ievērojami paaugstinās.

Lai temperatūras paaugstināšanās dēļ nesamazinātos tīrīšanas efektivitāte, lieko siltumu noņem kopā ar sērūdeņraža piesātinātu atkritumu šķīdumu. Un iekārtas augšpusē plūsma tiek atdzesēta, lai kopā ar kondensātu izņemtu atlikušos skābos komponentus.

Otrā un trešā no aprakstītajām metodēm iepriekš nosaka absorbējošā šķīduma piegādi divās plūsmās. Pirmajā gadījumā reaģents tiek pasniegts tajā pašā temperatūrā, otrajā - dažādās temperatūrās.

Otrā un trešā no aprakstītajām metodēm iepriekš nosaka absorbējošā šķīduma piegādi divās plūsmās. Pirmajā gadījumā reaģents tiek pasniegts tajā pašā temperatūrā, otrajā - dažādās temperatūrās.

Tas ir ekonomisks veids, kā samazināt gan enerģijas, gan aktīvā risinājuma patēriņu. Papildu apkure netiek veikta nevienā posmā. Tehnoloģiski tā ir divu līmeņu attīrīšana, kas sniedz iespēju ar vismazākajiem zudumiem sagatavot tirgojamu gāzi piegādei cauruļvadā.

Trešais ceļš. Tas ietver absorbera padevi tīrīšanas iekārtai divās plūsmās ar dažādu temperatūru.Šo paņēmienu izmanto, ja bez sērūdeņraža un oglekļa dioksīda izejgāzē ir arī CS2un COS.

Absorbera dominējošā daļa, aptuveni 70-75%, tiek uzkarsēta līdz 60-70ºС, bet pārējā daļa ir tikai līdz 40ºС. Straumes tiek ievadītas absorbētājā tādā pašā veidā kā iepriekš aprakstītajā gadījumā: no augšas un uz vidu.

Augstas temperatūras zonas veidošanās ļauj ātri un efektīvi izdalīt organiskos piesārņotājus no gāzes masas attīrīšanas kolonnas apakšā. Un augšpusē oglekļa dioksīds un sērūdeņradis tiek izgulsnēti ar standarta temperatūras amīnu.

Ceturtais ceļš. Šī tehnoloģija iepriekš nosaka amīna ūdens šķīduma piegādi divās plūsmās ar dažādu reģenerācijas pakāpi. Tas ir, viens tiek piegādāts neattīrītā veidā ar sērūdeņraža ieslēgumu saturu, otrs - bez tiem.

Pirmo straumi nevar saukt par pilnībā piesārņotu. Skābās sastāvdaļas tajā ir tikai daļēji, jo daļa no tām tiek noņemta siltummainī atdzesējot līdz +50º/+60ºС. Šo šķīduma plūsmu ņem no desorbera apakšējās sprauslas, atdzesē un nosūta uz kolonnas vidējo daļu.

Ar ievērojamu sērūdeņraža un oglekļa dioksīda komponentu saturu gāzveida degvielā tīrīšanu veic ar divām šķīduma plūsmām ar dažādu reģenerācijas pakāpi.

Dziļā tīrīšana iziet tikai to šķīduma daļu, kas tiek ievadīta iekārtas augšējā sektorā. Šīs plūsmas temperatūra parasti nepārsniedz 50ºС. Šeit tiek veikta gāzveida degvielas smalka attīrīšana. Šī shēma ļauj samazināt izmaksas vismaz par 10%, samazinot tvaika patēriņu.

Ir skaidrs, ka tīrīšanas metode tiek izvēlēta, pamatojoties uz organisko piesārņotāju klātbūtni un ekonomisko iespējamību. Jebkurā gadījumā dažādas tehnoloģijas ļauj izvēlēties labāko variantu.Tajā pašā amīnu gāzes attīrīšanas iekārtā ir iespējams mainīt attīrīšanas pakāpi, iegūstot zilo degvielu ar īpašībām, kas nepieciešamas gāzes katlu, plīšu un sildītāju darbībai.

Esošās instalācijas

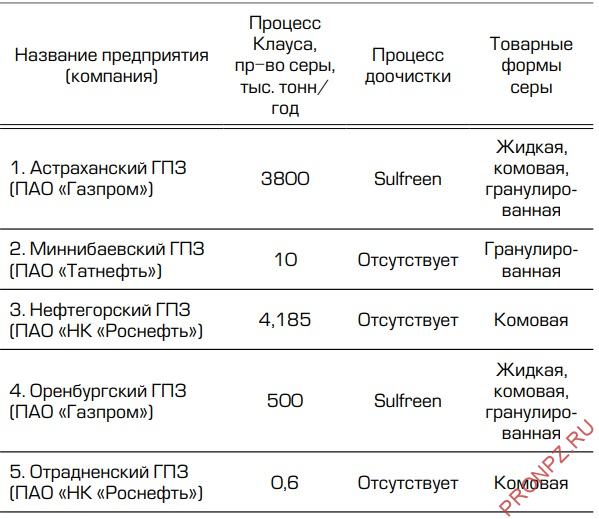

Pašlaik galvenie sēra ražotāji ir gāzes pārstrādes rūpnīcas (GPP), naftas pārstrādes rūpnīcas (OR) un naftas ķīmijas kompleksi (OGCC). Sērs šajos uzņēmumos tiek ražots no skābām gāzēm, kas veidojas ogļūdeņražu ar augstu sēra saturu izejvielu amīna apstrādes laikā. Lielāko daļu gāzveida sēra iegūst ar labi zināmo Klausa metodi.

Sēra ražotne. Orskas pārstrādes rūpnīca

Sēra ražotne. Orskas pārstrādes rūpnīca

No 1.–3. tabulā sniegtajiem datiem var redzēt, kādus komerciālā sēra veidus šodien ražo Krievijas uzņēmumi, kas ražo sēru.

1. tabula – Krievijas pārstrādes rūpnīcas, kas ražo sēru

2. tabula - Krievijas naftas un gāzes ķīmiskie kompleksi, kas ražo sēru

3. tabula - Krievijas gāzes pārstrādes rūpnīcas, kas ražo sēru

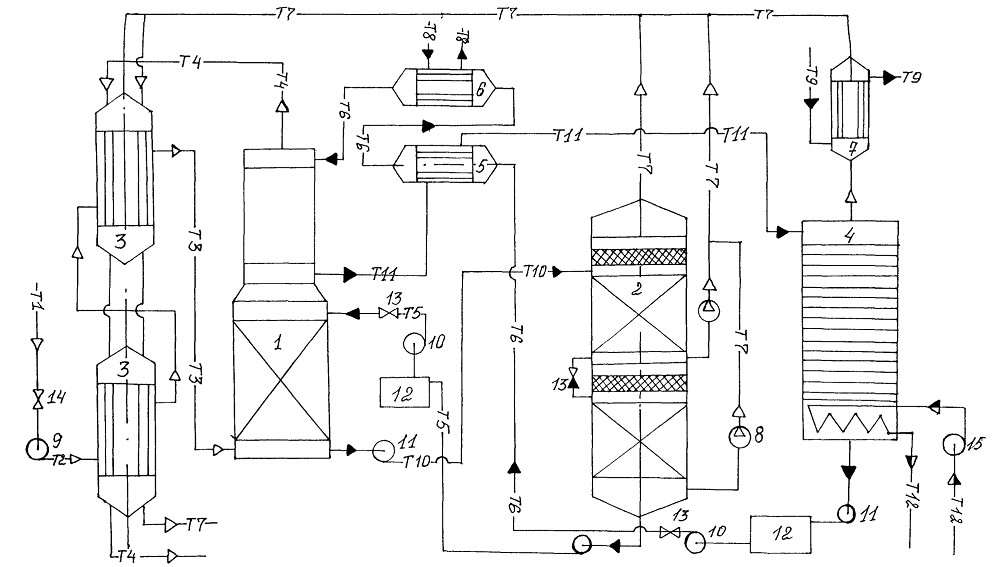

Tipiskas instalācijas darbības princips

Maksimālā absorbcijas spēja attiecībā pret H2S raksturo monoetanolamīna šķīdums. Tomēr šim reaģentam ir daži būtiski trūkumi. Tas izceļas ar diezgan augstu spiedienu un spēju radīt neatgriezeniskus savienojumus ar oglekļa sulfīdu amīna gāzu attīrīšanas iekārtas darbības laikā.

Pirmais mīnuss tiek novērsts ar mazgāšanu, kā rezultātā amīna tvaiki tiek daļēji absorbēti. Otrais ir reti sastopams lauka gāzu apstrādes laikā.

Monoetanolamīna ūdens šķīduma koncentrācija tiek izvēlēta empīriski, pamatojoties uz veiktajiem pētījumiem, tā tiek ņemta, lai attīrītu gāzi no noteikta lauka.Izvēloties reaģenta procentuālo daudzumu, tiek ņemta vērā tā spēja izturēt sērūdeņraža agresīvo ietekmi uz sistēmas metāla sastāvdaļām.

Standarta absorbenta saturs parasti ir robežās no 15 līdz 20%. Tomēr bieži gadās, ka koncentrācija tiek palielināta līdz 30% vai samazināta līdz 10%, atkarībā no tā, cik augstai jābūt attīrīšanas pakāpei. Tie. kādam nolūkam, apkurē vai polimēru savienojumu ražošanā, tiks izmantota gāze.

Ņemiet vērā, ka, palielinoties amīnu savienojumu koncentrācijai, sērūdeņraža kodīgums samazinās. Bet jāņem vērā, ka šajā gadījumā palielinās reaģenta patēriņš. Līdz ar to palielinās attīrītās komerciālās gāzes izmaksas.

Tīrīšanas iekārtas galvenā vienība ir plākšņu vai montējama tipa absorbētājs. Tas ir vertikāli orientēts, ārēji līdzīgs mēģenes aparāts ar sprauslām vai plāksnēm, kas atrodas iekšpusē. Tās apakšējā daļā ir ieeja neattīrīta gāzes maisījuma padevei, augšpusē ir izvads uz skruberi.

Ja iekārtā attīrāmā gāze ir zem spiediena, kas ir pietiekams, lai ļautu reaģentam nokļūt siltummainī un pēc tam atdalīšanas kolonnā, process notiek bez sūkņa līdzdalības. Ja procesa plūsmai ar spiedienu nepietiek, aizplūšanu stimulē sūknēšanas tehnoloģija

Gāzes plūsma pēc ieplūdes separatora tiek ievadīta absorbera apakšējā daļā. Tad tas iziet cauri plāksnēm vai sprauslām, kas atrodas korpusa vidū, uz kurām nogulsnējas piesārņotāji. Sprauslas, kas pilnībā samitrinātas ar amīna šķīdumu, ir atdalītas viena no otras ar režģiem, lai nodrošinātu vienmērīgu reaģenta sadali.

Tālāk no piesārņojuma attīrītā zilā degviela tiek nosūtīta uz skruberi.Šo ierīci var pievienot apstrādes ķēdē aiz absorbētāja vai novietot tās augšējā daļā.

Izlietotais šķīdums plūst lejup pa absorbētāja sienām un tiek nosūtīts uz noņemšanas kolonnu - desorberu ar katlu. Tur šķīdums tiek attīrīts no absorbētajiem piesārņotājiem ar tvaikiem, kas izdalās, vārot ūdeni, lai atgrieztos iekārtā.

Reģenerēts, t.i. atbrīvojoties no sērūdeņraža savienojumiem, šķīdums ieplūst siltummainī. Tajā šķidrums tiek atdzesēts, pārvadot siltumu uz nākamo piesārņotā šķīduma daļu, pēc kura to ar sūkni iesūknē ledusskapī pilnīgai dzesēšanai un tvaika kondensācijai.

Atdzesētais absorbējošais šķīdums tiek ievadīts atpakaļ absorbētājā. Tādā veidā reaģents cirkulē pa augu. Tās tvaikus arī atdzesē un attīra no skābiem piemaisījumiem, pēc tam tie papildina reaģenta padevi.

Visbiežāk gāzes attīrīšanā tiek izmantotas shēmas ar monoetanolamīnu un dietanolamīnu. Šie reaģenti ļauj no zilās degvielas sastāva iegūt ne tikai sērūdeņradi, bet arī oglekļa dioksīdu

Ja nepieciešams vienlaicīgi noņemt CO no apstrādātās gāzes2 un H2S, tiek veikta divpakāpju tīrīšana. Tas sastāv no divu šķīdumu izmantošanas, kas atšķiras pēc koncentrācijas. Šī opcija ir ekonomiskāka nekā vienpakāpes tīrīšana.

Pirmkārt, gāzveida degvielu attīra ar spēcīgu sastāvu ar reaģenta saturu 25-35%. Pēc tam gāzi apstrādā ar vāju ūdens šķīdumu, kurā aktīvā viela ir tikai 5-12%. Rezultātā tiek veikta gan rupjā, gan smalkā tīrīšana ar minimālu šķīduma patēriņu un saprātīgu radītā siltuma izmantošanu.

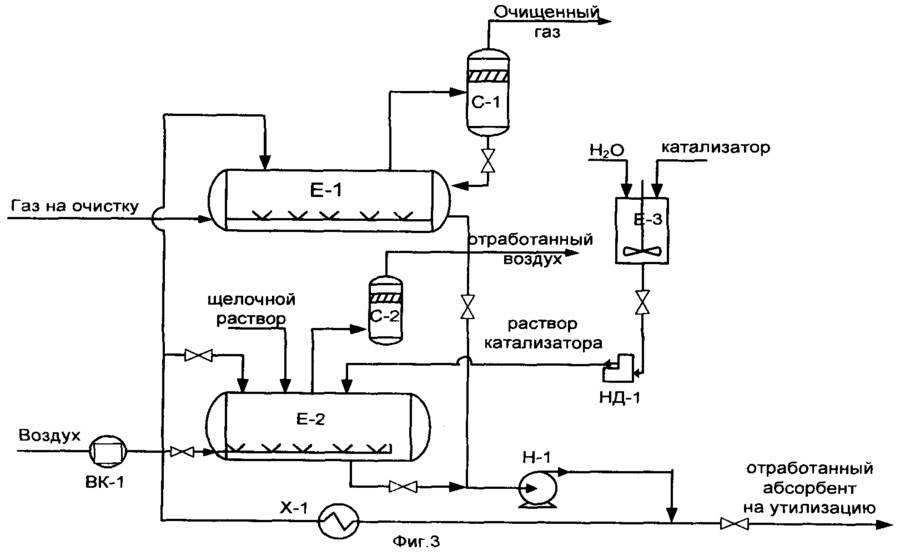

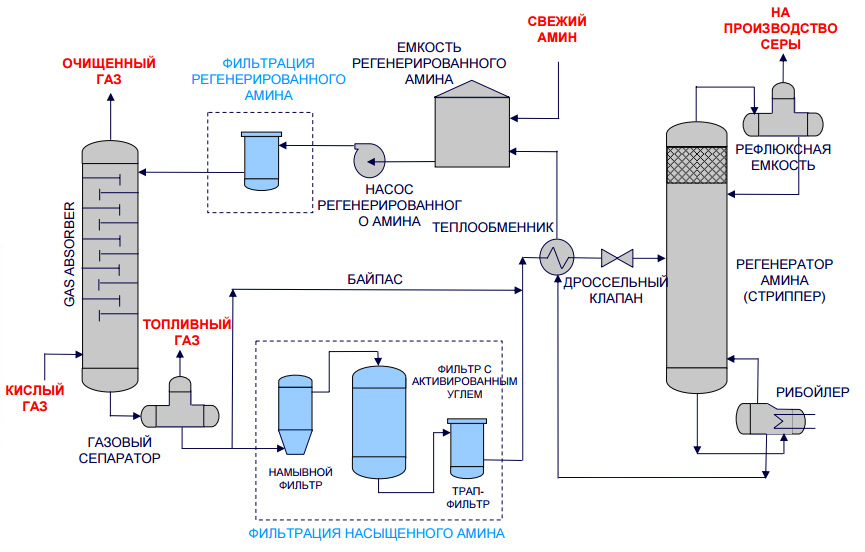

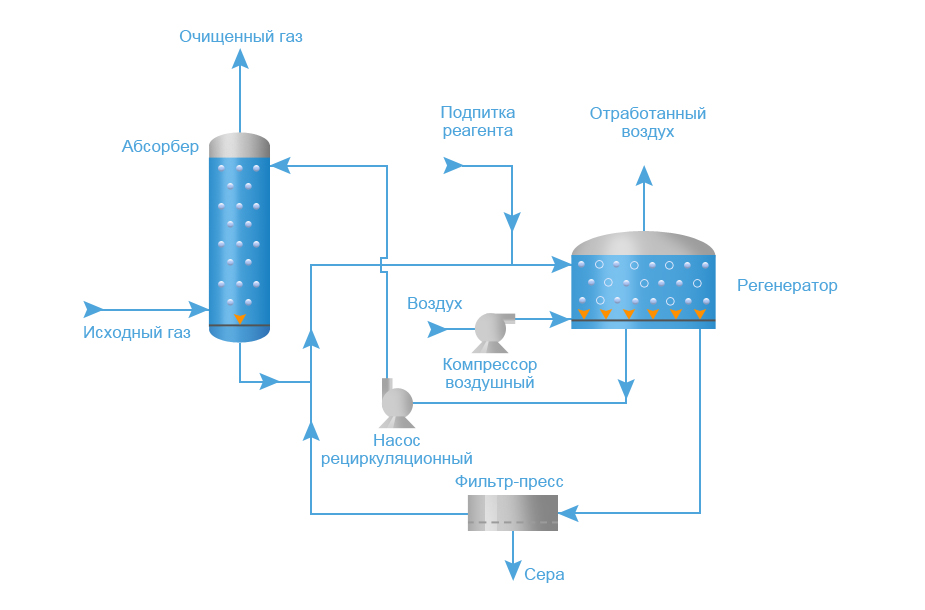

Tehnoloģiju sistēma

Tipiskas skābes gāzu apstrādes procesa iekārtas shematisks attēlojums ar reģeneratīvo absorbentu

Tipiskas skābes gāzu apstrādes procesa iekārtas shematisks attēlojums ar reģeneratīvo absorbentu

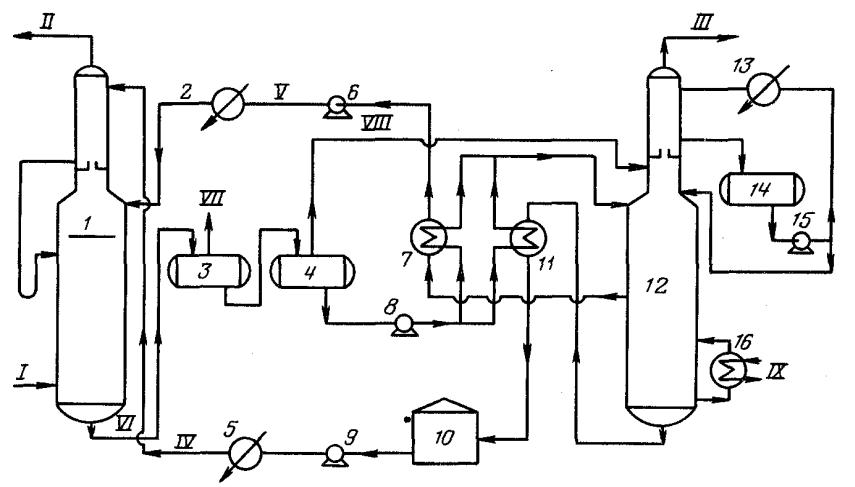

Absorbētājs

Tīrīšanai piegādātā skābā gāze nonāk absorbētāja apakšējā daļā. Šajā aparātā parasti ir 20 līdz 24 paplātes, bet mazākām instalācijām tā var būt pildīta kolonna. Amīna ūdens šķīdums nonāk absorbētāja augšpusē. Šķīdumam plūstot lejup pa paplātēm, tas saskaras ar skābo gāzi, gāzei virzoties uz augšu pa šķidruma slāni katrā paplātē. Kad gāze sasniedz trauka augšdaļu, gandrīz visa H2S un, atkarībā no izmantotā absorbenta, viss CO2 izņemta no gāzes plūsmas. Attīrīta gāze atbilst H satura specifikācijām2S, CO2, parastais sērs.

Piesātinātā amīna atdalīšana un karsēšana

Piesātinātais amīna šķīdums atstāj absorbētāju apakšā un iet caur spiediena samazināšanas vārstu, nodrošinot spiediena kritumu aptuveni 4 kgf/cm2. Pēc spiediena samazināšanas bagātinātais šķīdums nonāk separatorā, kur izdalās lielākā daļa izšķīdušās ogļūdeņraža gāzes un nedaudz skābes gāzes. Pēc tam šķīdums plūst caur siltummaini, ko silda karstā reģenerētā amīna plūsmas siltums.

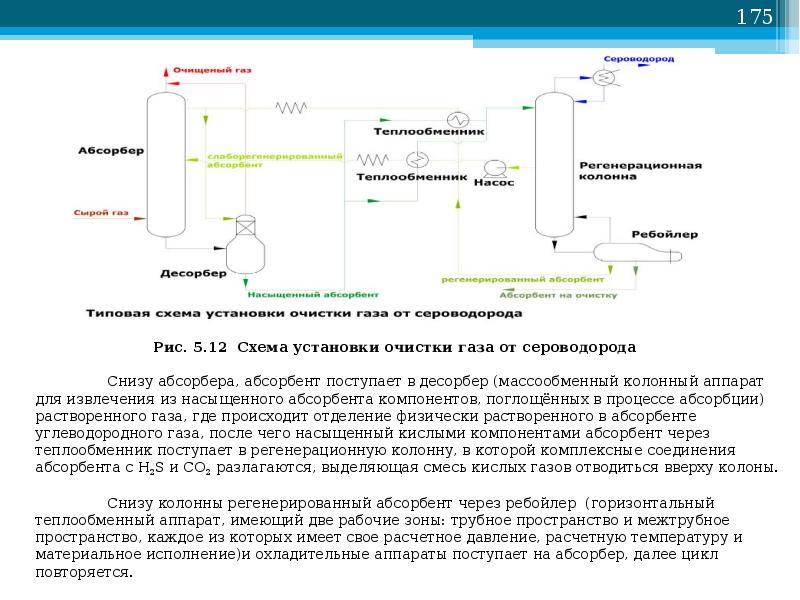

Desorber

Piesātinātais absorbents nonāk aparātā, kur absorbents tiek reģenerēts aptuveni 0,8-1 kgf/cm2 spiedienā un šķīduma viršanas temperatūrā. Siltums tiek piegādāts no ārēja avota, piemēram, reboilera.Attīrīta skābā gāze un jebkāda ogļūdeņraža gāze, kas nav iztvaicēta separatorā, iziet noņēmēja augšpusē kopā ar nelielu daudzumu absorbenta un lielu daudzumu tvaika. Šī tvaika plūsma iet caur kondensatoru, parasti gaisa dzesētāju, lai kondensētu absorbentu un ūdens tvaikus.

Šķidruma un gāzes maisījums nonāk separatorā, ko parasti dēvē par atteces tvertni (refluksa akumulatoru), kur skābā gāze tiek atdalīta no kondensētajiem šķidrumiem. Atdalītāja šķidrā fāze tiek padota atpakaļ uz desorbera augšdaļu kā attece. Gāzes plūsma, kas galvenokārt sastāv no H2S un CO2, parasti tiek nosūtīts uz sēra atgūšanas vienību. Reģenerētais šķīdums plūst no reboilera caur piesātinātā/reģenerētā amīna šķīduma siltummaini uz gaisa dzesētāju un pēc tam uz izplešanās tvertni. Pēc tam plūsma tiek sūknēta atpakaļ uz absorbera augšpusi ar augstspiediena sūkni, lai turpinātu skābes gāzes attīrīšanu.

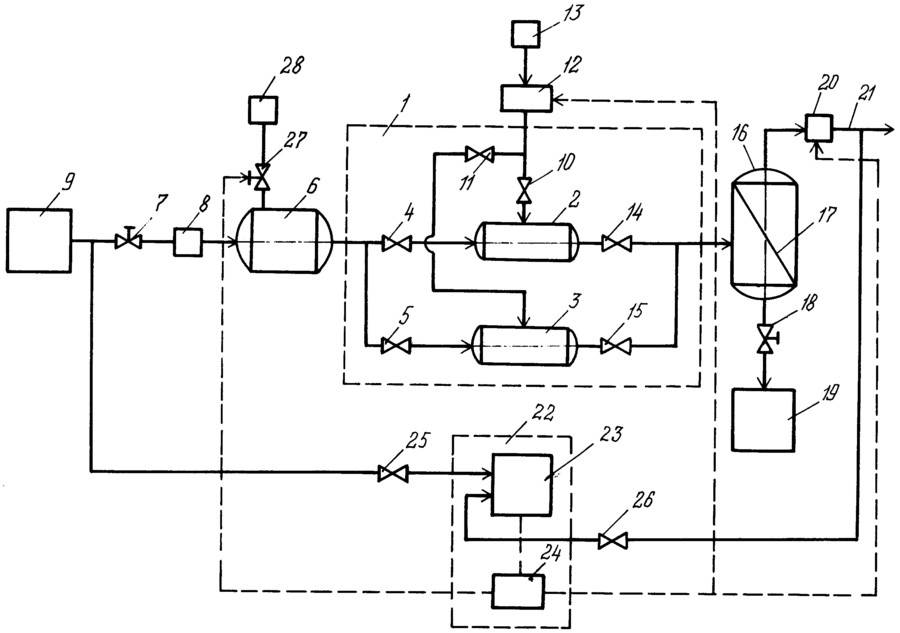

Filtrēšanas sistēma

Lielākajai daļai absorbējošo sistēmu ir šķīduma filtrēšanas līdzeklis. To panāk, izlaižot piesātinātu amīna šķīdumu no separatora caur makrodaļiņu filtru un dažreiz caur oglekļa filtru. Mērķis ir uzturēt augstu šķīduma tīrības pakāpi, lai izvairītos no šķīduma putošanas. Dažām absorbējošām sistēmām ir arī līdzekļi noārdīšanās produktu noņemšanai, tostarp papildu reboilera uzturēšana šim nolūkam, kad ir pievienots reģenerācijas aprīkojums.

Gāzes attīrīšanas membrānas metode

Pašlaik viena no tehnoloģiski progresīvākajām gāzu atsērošanas metodēm ir membrāna.Šī tīrīšanas metode ļauj ne tikai atbrīvoties no skābiem piemaisījumiem, bet arī vienlaikus izžāvēt, attīrīt padeves gāzi un noņemt no tās inertās sastāvdaļas. Membrānas gāzes desulfurizāciju izmanto, ja sēra emisijas nav iespējams noņemt, izmantojot tradicionālākas metodes.

Membrānas gāzes atsērošanas tehnoloģija neprasa ievērojamus kapitālieguldījumus, kā arī iespaidīgas uzstādīšanas izmaksas. Šīs ierīces ir lētākas gan lietot, gan uzturēt. Galvenās membrānas gāzes atsērošanas priekšrocības ir:

- nav kustīgu daļu. Pateicoties šai funkcijai, instalācija darbojas attālināti un automātiski, bez cilvēka iejaukšanās;

- efektīvais izkārtojums nodrošina svara un platības minimizēšanu, kas padara šīs ierīces ļoti populāras ārzonas platformās;

- dizains, pārdomāts līdz mazākajai detaļai, ļauj veikt desulfurizāciju un maksimāli izdalīt ogļūdeņražus;

- gāzu membrānas atsērošana nodrošina regulētus komercprodukta parametrus;

- uzstādīšanas darbu vieglums. Viss komplekss ir uzstādīts uz viena rāmja, kas ļauj to iekļaut tehnoloģiskajā shēmā vien pāris stundu laikā.

Ķīmisorbcijas gāzes tīrīšana

Ķīmisorbcijas procesu galvenā priekšrocība ir augsta un uzticama gāzes attīrīšanas pakāpe no skābiem komponentiem ar zemu padeves gāzes ogļūdeņražu komponentu absorbciju.

Kaustiskais nātrijs un kālijs, sārmu metālu karbonāti un visbiežāk alkanolamīni tiek izmantoti kā ķīmiskie sorbenti.

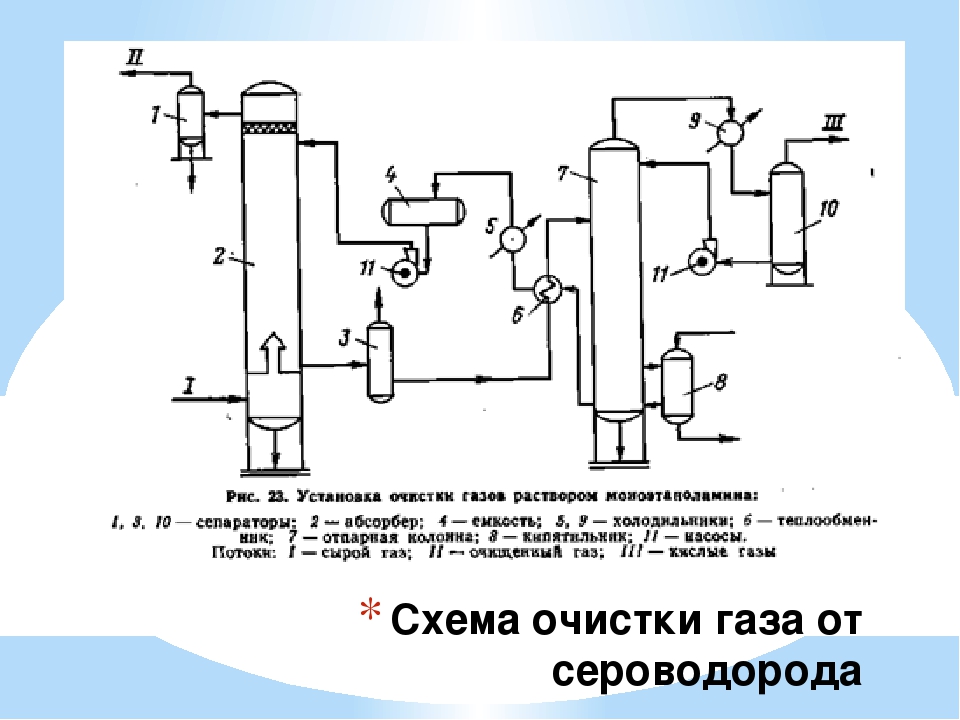

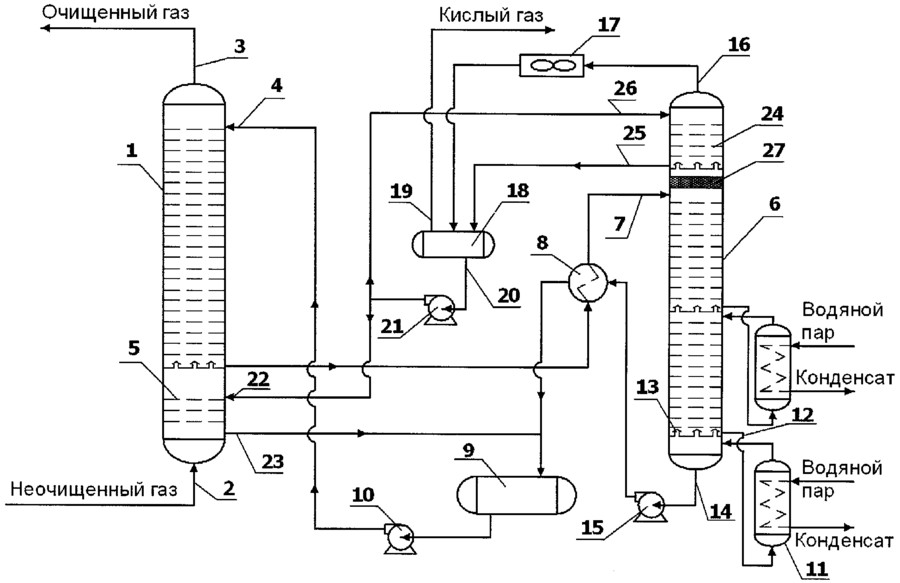

Gāzu tīrīšana ar alkanolamīna šķīdumiem

Amīna procesi rūpniecībā tiek izmantoti kopš 1930. gada, kad ASV pirmo reizi tika izstrādāta un patentēta amīna rūpnīcas shēma ar fenilhidrazīnu kā absorbentu.

Process ir uzlabots, kā attīrītājus izmantojot alkanolamīnu ūdens šķīdumus. Alkanolamīni, būdami vājas bāzes, reaģē ar skābām gāzēm H2S un CO2, kuras dēļ gāze tiek attīrīta. Iegūtie sāļi viegli sadalās, karsējot piesātināto šķīdumu.

Vispazīstamākie gāzu attīrīšanas procesos izmantotie etanolamīni no H2S un CO2 ir: monoetanolamīns (MEA), dietanolamīns (DEA), trietanolamīns (TEA), diglikolamīns (DGA), diizopropanolamīns (DIPA), metildietanolamīns (MDEA).

Līdz šim rūpniecībā skābo gāzu attīrīšanas iekārtās kā absorbents galvenokārt izmantots monoetanolamīns (MEA) un arī dietanolamīns (DEA). Tomēr pēdējos gados ir bijusi tendence aizstāt MEA ar efektīvāku absorbentu metildietanolamīnu (MDEA).

Attēlā parādīta galvenā vienas plūsmas shēma absorbcijas gāzu attīrīšanai ar etanolamīna šķīdumiem. Gāze, kas tiek piegādāta attīrīšanai, virzās augšupvērstā plūsmā caur absorbētāju šķīduma plūsmas virzienā. Šķīdums, kas piesātināts ar skābām gāzēm no absorbētāja apakšas, tiek uzkarsēts siltummainī ar reģenerēto šķīdumu no desorbera un tiek padots uz desorbera augšdaļu.

Pēc daļējas dzesēšanas siltummainī reģenerēto šķīdumu papildus atdzesē ar ūdeni vai gaisu un padod absorbera augšpusē.

Skābā gāze no noņēmēja tiek atdzesēta, lai kondensētu ūdens tvaikus. Atteces kondensāts tiek nepārtraukti atgriezts sistēmā, lai uzturētu vēlamo amīna šķīduma koncentrāciju.

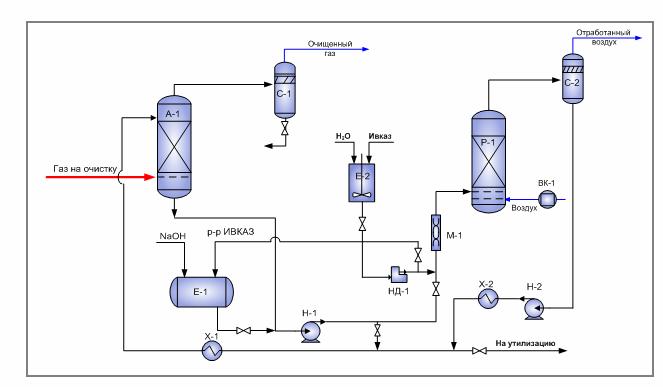

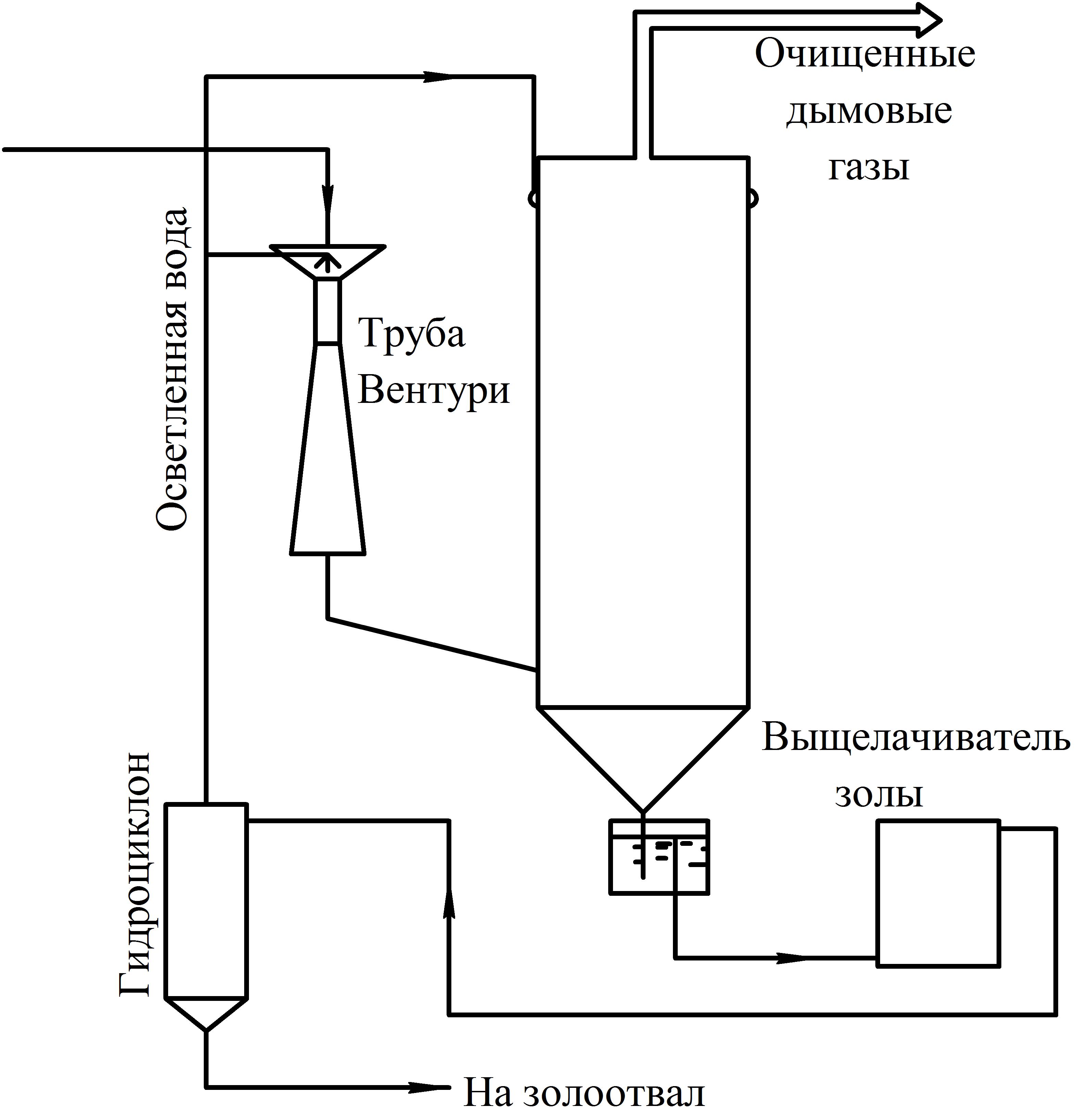

Sārma (karbonāta) gāzu attīrīšanas metodes

Amīnu šķīdumu izmantošana gāzu ar zemu H saturu attīrīšanai2S (mazāk nekā 0,5 % tilpuma) un augsts CO2 uz H2S tiek uzskatīts par neracionālu, jo H saturs2S reģenerācijas gāzēs ir 3–5 % tilp. Sēru no šādām gāzēm ir gandrīz neiespējami iegūt tipiskos iekārtās, un tās ir jāsadedzina, kas noved pie atmosfēras piesārņojuma.

Gāzu attīrīšanai, kas satur nelielu daudzumu H2S un CO2, rūpniecībā tiek izmantotas sārmainas (karbonāta) tīrīšanas metodes. Sārmu šķīdumu (karbonātu) izmantošana kā absorbentu palielina H koncentrāciju2S reģenerācijas gāzēs un vienkāršo sēra vai sērskābes ražotņu izkārtojumu.

Dabasgāzes sārmainās attīrīšanas rūpnieciskajam procesam ir šādas priekšrocības:

- smalka gāzes attīrīšana no galvenajiem sēru saturošiem savienojumiem;

- augsta selektivitāte pret sērūdeņradi oglekļa dioksīda klātbūtnē;

- augsta absorbētāja reaģētspēja un ķīmiskā izturība;

- absorbētāja pieejamība un zemās izmaksas;

- zemas ekspluatācijas izmaksas.

Sārmainās gāzes attīrīšanas metodes ir ieteicamas arī lauka apstākļos, lai attīrītu nelielu daudzumu padeves gāzes un ar nelielu H saturu gāzē.2S.

Mērķis

Sēra ražošanas vienības pārvērš H2S, kas atrodas skābo gāzu plūsmās no amīnu reģenerācijas rūpnīcām un skābo sārmu notekūdeņu neitralizēšanas iekārtām šķidrā sērā. Parasti divu vai trīs posmu Claus process atgūst vairāk nekā 92% H2S kā elementārais sērs.

Lielākajai daļai rafinēšanas rūpnīcu ir nepieciešams vairāk nekā 98,5% sēra atgūšanas, tāpēc trešā Claus stadija darbojas zem sēra rasas punkta. Trešajā posmā var būt selektīvās oksidācijas katalizators, pretējā gadījumā sēra ražošanas vienībā jāiekļauj izplūdes gāzes pēcdedzinātājs. Arvien populārāk kļūst iegūtā izkausētā sēra degazēšana. Lielie uzņēmumi piedāvā patentētus procesus, kas degazē izkausētu sēru līdz 10–20 masām. ppmH2S.

Priekšrocības un trūkumi

Priekšrocības

- Instalācijas tehnoloģiskā dizaina vienkāršība.

- H2S atdalīšana no sadegšanas gāzēm, kas ļauj ievērot uzņēmuma vides standartus.

Cauruļvadu korozija sēra reģenerācijas rūpnīcā

Cauruļvadu korozija sēra reģenerācijas rūpnīcā

Trūkumi

- Netīša kondensācija un sēra uzkrāšanās var izraisīt tādas problēmas kā procesa gāzes plūsmas šķēršļi, aizsprostošanās ar cieto sēru, ugunsgrēks un aprīkojuma bojājumi.

- Sēra piedāvājums tirgū pārsniedz tā pieprasījumu.

- Iekārtu korozija un piesārņojums amonjaka, H2S, CO2 klātbūtnes dēļ iespējama sērskābes veidošanās.

Absorbenta izvēle tīrīšanas procesam

Vēlamās absorbenta īpašības ir:

- nepieciešamība noņemt sērūdeņradi H2S un citi sēra savienojumi.

- ogļūdeņražu absorbcijai jābūt zemai.

- Absorbenta tvaika spiedienam jābūt zemam, lai samazinātu absorbenta zudumus.

- reakcijām starp šķīdinātāju un skābajām gāzēm jābūt atgriezeniskām, lai novērstu absorbenta noārdīšanos.

- absorbentam jābūt termiski stabilam.

- noārdīšanās produktu noņemšanai jābūt vienkāršai.

- skābās gāzes uzņemšanai uz vienu cirkulējošā absorbenta vienību jābūt augstam.

- siltuma nepieciešamībai absorbenta reģenerācijai vai noņemšanai jābūt zemai.

- absorbentam jābūt nekodīgam.

- absorbents nedrīkst putot absorbētājā vai desorberā.

- vēlama selektīva skābo gāzu noņemšana.

- absorbentam jābūt lētam un viegli pieejamam.

Diemžēl nav neviena absorbenta, kam būtu visas vēlamās īpašības. Tas rada nepieciešamību izvēlēties tādu absorbentu, kas ir vislabāk piemērots konkrēta skābju gāzu maisījuma apstrādei no dažādiem pieejamajiem absorbentiem. Skābie dabasgāzes maisījumi atšķiras:

- H saturs un attiecība2S un CO2

- smago vai aromātisko savienojumu saturs

- saturs COS, CS2 un merkaptāni

Lai gan skābo gāzi galvenokārt apstrādā ar absorbentiem, viegli skābai gāzei var būt ekonomiskāk izmantot absorbējošus absorbentus vai cietus līdzekļus. Šādos procesos savienojums ķīmiski reaģē ar H2S un tiek patērēts tīrīšanas procesā, tāpēc periodiski nepieciešams nomainīt tīrīšanas komponentu.

Procesu ķīmija

Pamatreakcijas

Process sastāv no sērūdeņraža daudzpakāpju katalītiskās oksidēšanas saskaņā ar šādu vispārīgu reakciju:

2H2S+O2 → 2S+2H2O

Klausa process ietver vienas trešdaļas H2S sadedzināšanu ar gaisu reaktora krāsnī, veidojot sēra dioksīdu (SO2) saskaņā ar šādu reakciju:

2H2S+3O2 → 2SO2+2H2O

Atlikušās nesadegušās divas trešdaļas sērūdeņraža tiek pakļautas Klausa reakcijai (reakcijai ar SO2), veidojot elementāru sēru šādi:

2H2S+SO2 ←→ 3S + 2H2O

Blakusparādības

Ūdeņraža gāzes ražošana:

2H2S→S2 + 2H2

CH4 + 2H2O→CO2 + 4H2

Karbonilsulfīda veidošanās:

H2S+CO2 → S=C=O + H2O

Oglekļa disulfīda veidošanās:

CH4 + 2S2 → S=C=S + 2H2S

Galvenās NPK "Grasys" membrānas priekšrocības un pielietojuma apjoms

Grasys gāzes atsērošanas metode ļauj izvairīties no nevajadzīgām finansiālām izmaksām. Novatorisks produkts atšķiras no analogiem:

- dobu šķiedru konfigurācija;

- principiāli jauna gāzu maisījuma sastāvdaļu iespiešanās ātruma komponentes secība;

- paaugstināta ķīmiskā izturība pret lielāko daļu ogļūdeņražu plūsmas sastāvdaļu;

- lieliska selektivitāte.

Dabas un ar to saistītās naftas gāzes sagatavošanas tehnoloģiskajā procesā visi noņemamie piemaisījumi tiek koncentrēti zemas kvalitātes plūsmā, savukārt attīrītā gāze, kas atbilst reglamentētajiem standartiem, izplūst ar gandrīz tādu pašu spiedienu kā pie ieplūdes.

Mūsu uzņēmuma izstrādātās ogļūdeņraža membrānas galvenais mērķis ir gāzes atsērošana. Taču tie ir tālu no visiem mūsu novatoriskā produkta pielietojumiem. Ar to jūs varat:

- atrisināt daudzas vides problēmas, novēršot gāzes degšanu, tas ir, līdz nullei samazinot kaitīgos izmešus, kas piesārņo vidi;

- sagatavot, žāvēt un utilizēt gāzi tieši ražotnēs;

- nodrošināt pilnīgu ierīču neatkarību no transporta shēmām, infrastruktūras objektiem, kā arī no enerģijas nesējiem. Iegūto gāzi var izmantot kā kurināmo gāzturbīnu elektrostacijās, katlu mājās, kā arī apkurei maiņas mājās. Nav nepieciešams tērēt importētās ogles ūdens sildīšanai un telpu apkurei, ja ir gāze;

- atdalīt sēru, izžāvēt un sagatavot gāzi piegādei maģistrālajiem gāzes vadiem (standarti STO Gazprom 089-2010);

- tehnoloģisko procesu optimizācijas rezultātā ietaupīt materiālos resursus.

RPC "Grasys" katram Klientam var piedāvāt optimālu uzdevuma inženiertehnisko risinājumu, ņemot vērā ienākošo padeves gāzu plūsmu parametrus, prasības atsērošanas pakāpei, rasas punktu ūdenim un ogļūdeņražiem, komerciālā produkta tilpumu. un tā sastāvdaļu sastāvs.

Secinājumi un noderīgs video par tēmu

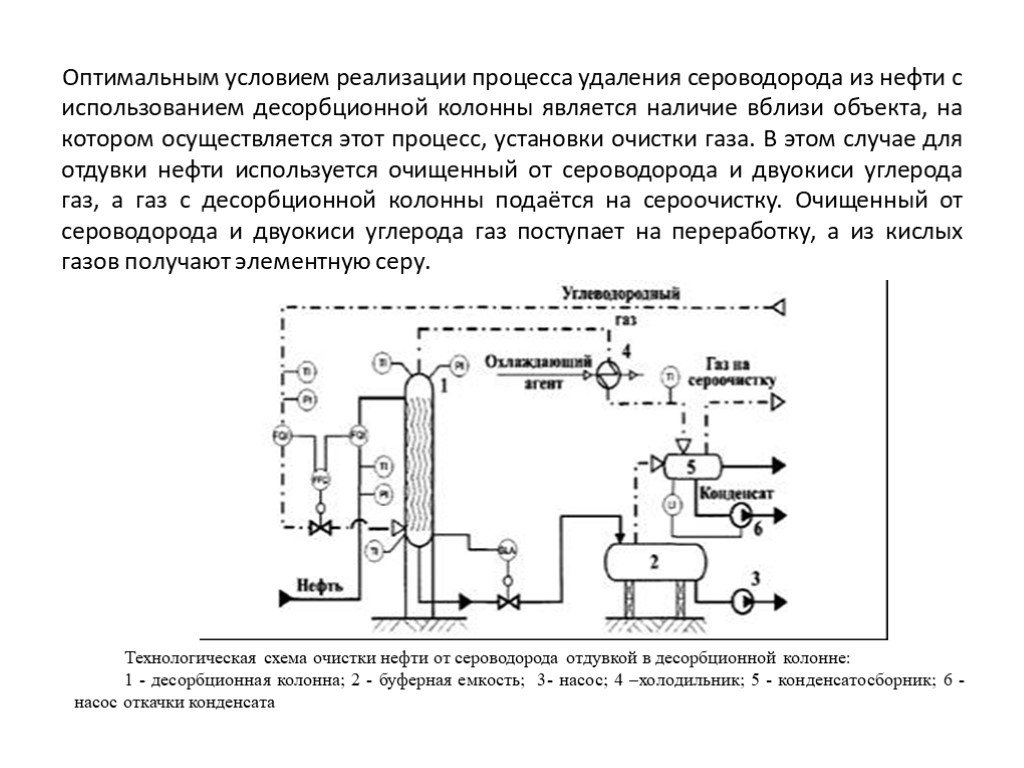

Šis video iepazīstinās jūs ar sērūdeņraža ekstrakcijas specifiku no saistītās gāzes, kas ražota kopā ar naftu naftas urbumā:

Video tiks prezentēta iekārta zilās degvielas attīrīšanai no sērūdeņraža ar elementārā sēra ražošanu turpmākai apstrādei:

Šī video autors pastāstīs, kā mājās atbrīvoties no biogāzes no sērūdeņraža:

Gāzes attīrīšanas metodes izvēle galvenokārt ir vērsta uz konkrētas problēmas risināšanu. Izpildītājam ir divi ceļi: sekot pārbaudītam modelim vai dot priekšroku kaut kam jaunam. Tomēr galvenajai vadlīnijai joprojām jābūt ekonomiskai iespējamībai, vienlaikus saglabājot kvalitāti un iegūstot vēlamo apstrādes pakāpi.